Ultrazvukové zváranie dosahuje spojenie konverziou vysokofrekvenčných elektrických signálov na mechanické vibrácie, ktoré sa prenášajú na zvárané materiály. Tieto vibrácie, zvyčajne v rozmedzí od 20 kHz až 40 kHz, vytvárajú rýchle trenie na úrovni molekulárnej úrovne na rozhraní tkanín. Toto trenie vytvára lokalizované teplo, ktoré zjemňuje alebo roztavuje termoplastické komponenty v kontaktných miestach, čo im umožňuje položiť pri použití tlaku.

Pri zváraní tkanín s rôznymi hrúbkami, proces stále udržiava konzistentnú fúziu prostredníctvom niekoľkých kľúčových mechanizmov:

Lokalizovaná koncentrácia energie

Jednou z hlavných výhod ultrazvukového zvárania je jeho schopnosť koncentrovať energiu presne tam, kde sa vyžaduje väzba. Vibračná energia sa rozptýli v celej tkanine, ale zameriava sa na rozhranie, kde roh kontaktuje materiál. Tento cielený prenos energie zaisťuje, že iba okamžitá kontaktná plocha prechádza tepelným zmäkčením, bez ohľadu na celkovú hrúbku tkaniny. Preto, aj keď je horná vrstva tenká a dolná je hrubšia, spojenie sa vyskytuje iba na rozhraní, kde sa teplo generuje najefektívnejšie.

Uplatňovanie tlaku

Ultrazvukový zvárací roh (alebo sonotrod) a vzorovaná kovadlina aplikujte riadený a rovnomerne rozložený tlak cez materiálové vrstvy. Tento tlak zohráva rozhodujúcu úlohu pri udržiavaní konzistentného kontaktu medzi vrstvami, čo je nevyhnutné pre správny prenos vibračnej energie. V scenároch s rôznou hrúbkou je tlakový systém stroja kalibrovaný, aby sa kompenzovalo nerovnomerné rozdelenie materiálu, čím sa zabezpečuje rovnomerne dosiahnutie energie zamýšľanej fúznej zóny.

Adaptívne dodávka energie

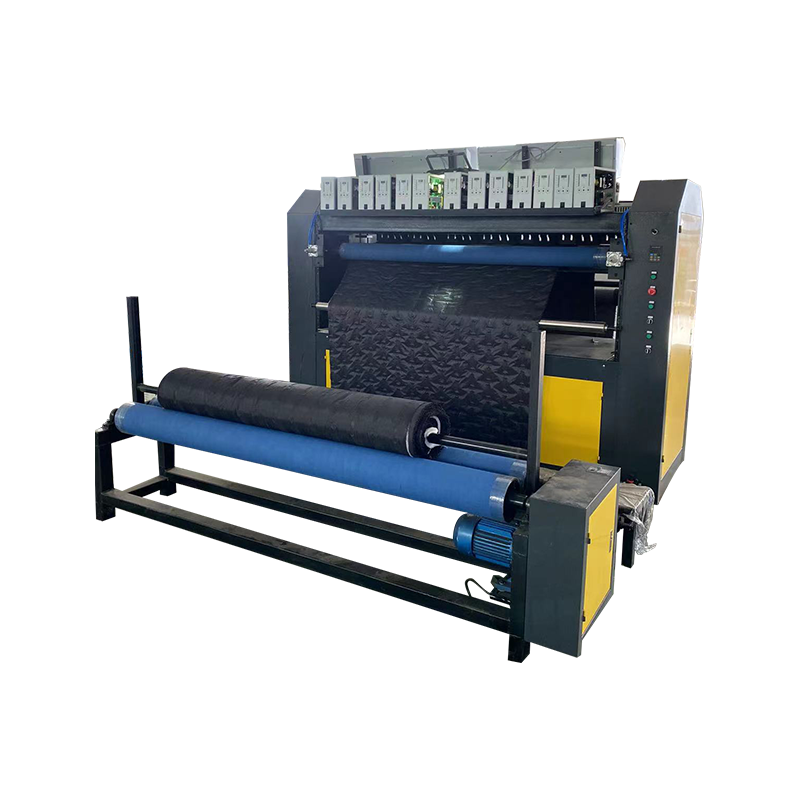

Moderný Krížové ultrazvukové prešívacie stroje sú vybavené programovateľnými nastaveniami, ktoré umožňujú presné riadenie amplitúdy (intenzita vibrácií), trvanie (čas zvaru) a výkonový výstup. Tieto parametre môžu byť doladené na základe zloženia a hrúbky materiálu. Napríklad hrubšia kompozitná tkanina môže vyžadovať vyššiu amplitúdu alebo dlhší čas zvaru, zatiaľ čo tenšie materiály sa môžu účinne spájať s nižším vstupom energie. Schopnosť prispôsobiť tieto parametre zaisťuje, že sa dosiahne konzistentná fúzia bez poškodenia jemných vrstiev alebo nedostatočne zváraných hrubších oblastí.

Termoplastická kompatibilita

Účinnosť ultrazvukového zvárania do značnej miery závisí od termoplastických vlastností príslušných materiálov. Väčšina ultrazvukových prešívaných aplikácií zahŕňa látky alebo zložené vrstvy, ktoré zjemňujú alebo sa topia pri špecifických teplotách. Pokiaľ majú materiály podobné alebo kompatibilné body topenia, ultrazvuková energia vytvorí dostatok tepla cez molekulárne trenie, aby sa ich rovnomerne spojilo. Táto kompatibilita zaisťuje, že aj keď je jedna vrstva výrazne silnejšia, spojenie sa konajú predvídateľne počas procesu zvárania.

Minimálne tepelné skreslenie

Na rozdiel od konvenčných metód zahrievania, ktoré zvyšujú teplotu celého materiálu, ultrazvukové zváranie obmedzuje tvorbu tepla na úzku zónu. To minimalizuje riziko tepelného skreslenia alebo deformácie, čo je obzvlášť dôležité pri riešení vrstvených materiálov rôznych hrúbok. Čas rýchleho chladenia po vytvorení dlhopisu tiež prispieva k štrukturálnej integrite a jednotnému vzhľadu.

Spätná väzba a riadiace systémy

Pokročilé ultrazvukové systémy často zahŕňajú mechanizmy spätnej väzby v reálnom čase, ktoré monitorujú výkon zvárania, ako je vstup energie, konzistentnosť tlaku a čas spojenia. Tieto systémy dokážu zistiť anomálie v procese - napríklad ako neúplné spojenie alebo prehrievanie - a automaticky upravovať nastavenia tak, aby sa udržala kvalita. To zaisťuje, že nekonzistentná hrúbka tkaniny nevedie k premenlivým výsledkom zvárania.

Tretie molekulárnej úrovne v ultrazvukovom zváraní zaisťuje konzistentnú fúziu v tkaninách rôznej hrúbky prostredníctvom kombinácie lokalizovanej energetickej koncentrácie, riadeného mechanického tlaku, ladenia energie špecifického pre materiál a spätnú väzbu procesu v reálnom čase. Tieto vlastnosti umožňujú ultrazvukovému prešívanému prešívanému prešívanému zariadeniu poskytovať presné a spoľahlivé spojenie v zložitých viacvrstvových textilných zostavách bez ohrozenia kvality alebo integrity konečného produktu.